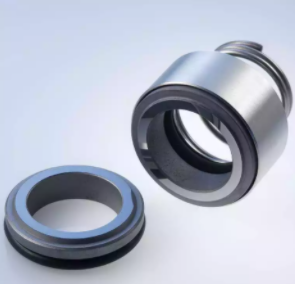

At present, mechanical seals are widely used in pump products, and with the improvement of product technology and energy-saving requirements, the application prospect of pump mechanical seals will be more extensive. Pump mechanical seal or seal, which has a pair of faces perpendicular to the axis of rotation, the pressure of the fluid under the action of elastic force and the mechanical seal outside the compensation mechanism, have the dependence on the other end of the auxiliary seal and maintain health, and relative sliding, thus Prevent fluid leakage. This article will discuss mechanical seals for pumps.

1 Phenomenon and causes of mechanical seal for pump leakage

1.1 Pressure will cause the mechanical seal for pump to leak

Because of the leakage of the mechanical seal of 1.1.1 vacuum operation

During the start-up process, the pump is stopped. The reason for the blockage of the pump inlet, such as the pumped air containing medium, can make the mechanical seal cavity negative pressure. If the seal cavity negative pressure, it will cause dry friction on the sealing surface and leakage of the built-in mechanical seal structure. It will cause the phenomenon of (water). Different vacuum seals and positive pressure seals are the object’s poor orientation and sealing, and mechanical seals have a certain directionality.

Countermeasure: Adopt double end face mechanical seal, which helps to improve lubrication conditions and improve sealing performance.

1.1.2 Caused by the leakage of the mechanical seal for pump with high pressure and pressure wave

Because the design of the spring pressure and total pressure ratio is too large and the seal cavity pressure exceeds 3MPa, it will cause the end surface specific pressure of the mechanical seal of the pump to be too large, it is difficult to form a sealing film, wear, heat increase, caused by the thermal deformation of the sealing surface.

Countermeasures: When assembling the mechanical seal, the spring compression must be in accordance with the regulations. Excessive or too small phenomena are not allowed. The measures should be taken under the conditions of high-pressure mechanical seals. In order to make the surface stress reasonable and minimize the deformation, high-strength materials such as cemented carbide and ceramic can be used, and the cooling and lubrication measures should be strengthened, and the selection of reliable transmission methods, such as keys, pins, etc.

1.2 Periodic mechanical seal leakage

1.2.1 Periodic vibration of the rotor. The reason is that the stator and the lower end cover are not in or out of balance between the impeller and the main shaft, cavitation or bearing damage (wear), which will shorten the life of mechanical seal leakage.

Countermeasures: Solve the problem of periodic mechanical seal leakage according to maintenance standards.

1.2.2 The axial momentum of the pump rotor interferes with the number of auxiliary mechanical seals and the shaft, and the moving ring cannot move flexibly on the shaft. In the pump reverse, dynamic, static ring wear, there is no compensation displacement.

Countermeasures: In the mechanical seal device, the axial momentum shaft should be less than 0.1mm, and the mechanical seal and the shaft amount for the interference auxiliary pump should be moderate. While ensuring the radial seal, ensure that the shaft can be moved flexibly in the moving ring assembly (moving ring pressure direction). The spring can rebound freely).

Insufficient amount of lubricating oil on the surface is caused by dry friction or mechanical seal design for brush-sealed end pumps.

Countermeasures: The height of the lubricating oil surface of the oil chamber cavity should be added to the dynamic and static ring sealing surfaces above.

1.3. Other problems caused by the leakage of the mechanical seal for pump

1.3.1 The end of the shaft (or sleeve) of the mechanical seals and the ring installation and the end surface of the installation (or housing) of the static ring seal gland sealing ring should be chamfered, and the assembly is to avoid scratching the sealing ring.

1.3.2 The spring compression must be in accordance with the regulations. Excessive or too small phenomena are not allowed. The error is 2mm. Excessive compression increases the specific pressure of the end face, excessive frictional heat, and surface wear cause thermal deformation and acceleration of the sealing surface, and the amount of compression If the static ring is too small, the specific pressure of the end face is insufficient and can be sealed.

Post time: Dec-17-2021